工业4.0这个术语通常代表了对德国未来工业发展的描述,经常出现在政治家和企业家关于德国未来商业前景的演讲中。即使这个术语由于内涵巨大,往往缺乏明确的定义和阐述,但不难看出,KUKA机器人作为工业4.0核心内容的德国工业技术正在迅速发展。

本质上,它与中国倡导的工业物联网有很多相似之处,其目的是在技术创新和扁平化创新的基础上,通过提高企业的智能化和数字化,帮助企业升级产业,提高工作效率。

目前,在德国工业4.0快速发展的热潮下,有两个生动的案例,将会给我国数字化和工业物联网的加速带来很多启示。

博世:数字串行连接是这样做的

博世是迈向工业4.0的具体步骤中的一个案例。他们已经开始使用射频识别芯片来监控汽车零部件的生产,以便具体了解特定生产线上的每个零部件是为哪些客户的哪些产品制造的。这项技术的应用大大提高了员工的可操作性,使生产过程更加简单明了。同时,公司还可以分析制造瓶颈和基于该技术可能节省的时间,以进一步提高生产效率。

由于在生产过程中加强了对产品制造各个环节的监控,进一步保证了产品的精度。与此同时,博世还创建了云基础设施,从全球各子公司和合作公司的价值链数据中收集数据,并通过机器学习的方式自动进行分析和评估。对于博世来说,仅仅掌握德国市场的产品数据是不够的,而是要整合全球范围内的产品数据和生产过程分析,才能极大程度的优化产品。

自动分析和应用的一个案例是博世的汽车防抱死制动系统零件测试系统。在这个系统中,博世创建了大约160个复杂的测试标准,然后将这些评估标准输入计算机,将评估工作留给机器智能。

在整个评估过程中,每个防抱死制动系统中的部件将分别进行测试。如果零件未通过测试,可以在组装前单独更换。与传统的测试方法相比,整个自动化过程大大节省了时间和准确性。

测试中获得的数据分析也可用于帮助提高其他领域的性能。比如博世使用了一种叫做“数字汇接”的方法,由过程和数据分析组成。数据可以提取一系列已知的数据,但是没有过程的技术,对生产过程缺乏了解也大大降低了数据的价值和相关性。因此,生产工程师将结合对产品的理解,配合数据分析,共同优化生产工艺和产品。

除了对产品进行直接的数字监控和分析,博世还将数字技术应用于员工管理。员工可以很方便的在线申请调班和休假,人事部门也通过这样的数字网络进行人事管理。甚至员工的午餐时间和食堂的饭菜价格都是通过植入餐盘的RFID芯片实现电子自动化的,员工不需要在食堂打卡按固定时间等饭,而是自己安排午休时间。

博世的整套先进数字化生产流程在2019年获得了德国工业4.0的认可。

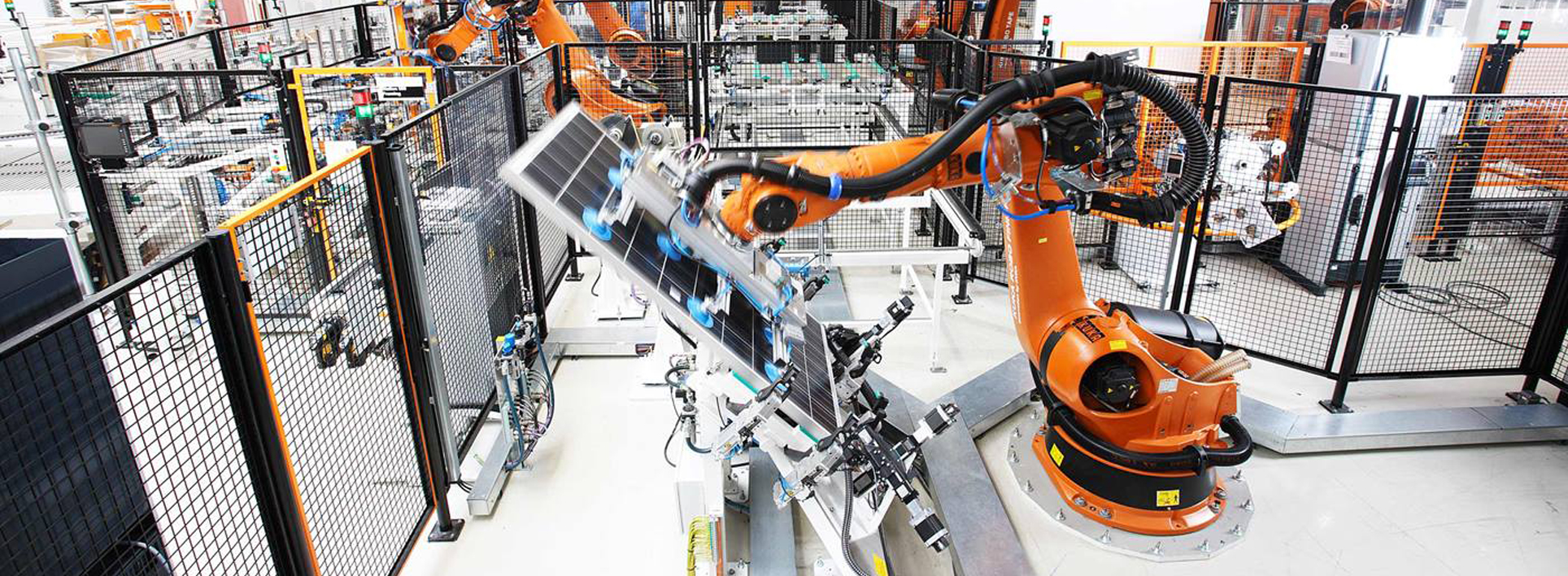

通过自主开发的工业机器人生产线,KUKA完全实现了全自动工业机器人制造。每个生产机器人的电脑在其各个工作领域都有各种生产步骤,这些数据上传到云平台。有了共享数据库,就可以进行数据分析。产品的生产瓶颈或参数误差可以在任何微小的程度上被发现,并追溯到源头,以便及时纠正。收集的数据也可以传输到其他KUKA工厂,以帮助其他生产部门优化。

德国工业4.0是德国的愿景和使命。他们正在通过工业4.0加速工业进步,从而占领了工业的制高点,确立了在工业中的话语权。博世和KUKA是德国工业4.0的典型代表。从某种意义上说,他们有很多值得中国企业学习的做法。

新闻中心