新鲜食品的短暂保质期让制造商们面临拣选、配送的挑战,而减少此类食品在供应链环节中流转的时间便是制胜法宝。

荷兰食品制造商Heemskerk利用ABB机器人来实现订单提取自动化。机器人根据超市或食品零售商的需求准备订单,让产品直接在仓库与超市货架进行交叉对接,减少了货物储存到配送中心的时间,同时延长了货物在架时间,减少了资源浪费。

Heemskerk的产品范围包括新鲜沙拉、即食盒饭和切好的蔬果等,这些食品一般只能存放三到四天。随着公司的不断扩大,Heemskerk亟需一个灵活的、可扩展的自动化解决方案,来对货物进行拣选和码垛,从而能够及时将新鲜的食品送到超市和其他食品服务公司。

为了帮助其应对挑战,ABB为Heemskerk提供了一个以机器人为中心的解决方案,让今天加工的75%的产品明天就能到达零售商店。

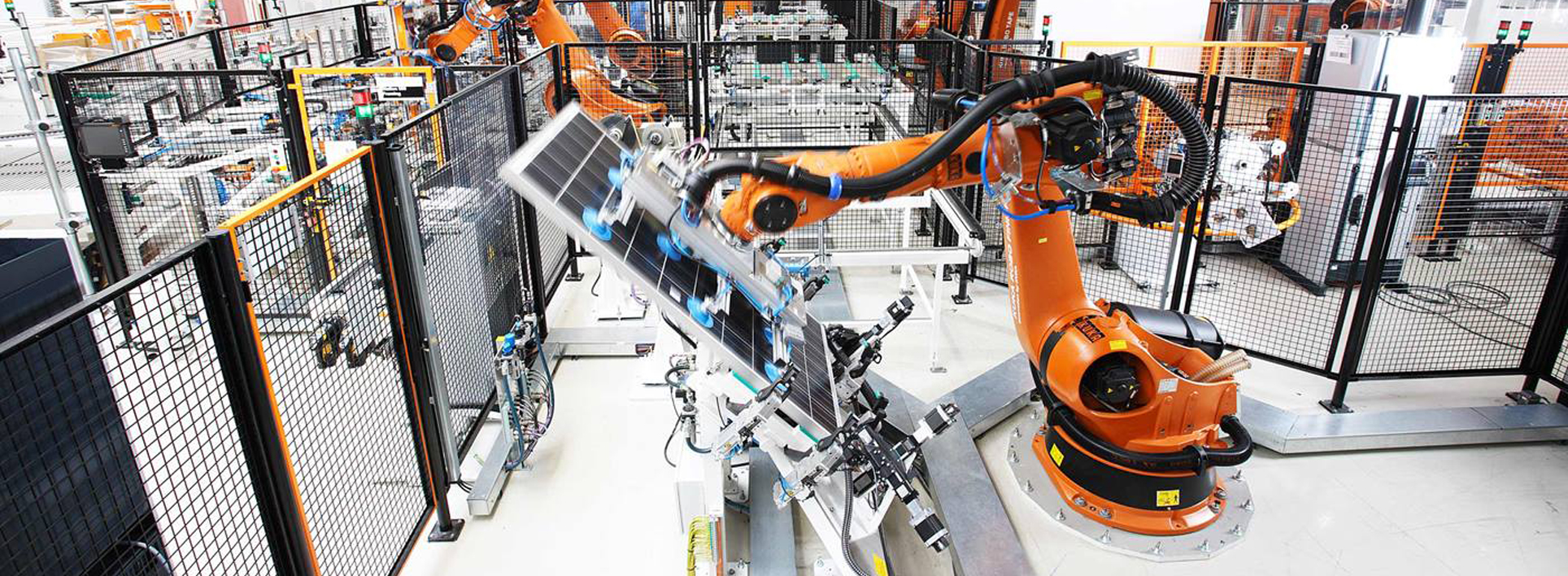

ABB首先部署一台IRB 660机器人,让其负责拣出装有特定超市订单的板条箱,并将它们放置到传送带上。板条箱移动到拣货区后,由六台IRB 6700机器人在轨道对它们进行收集,并将它们精准放置在该超市指定的“开放式接收箱”中。

另外两台IRB 6700机器人会在拣货区另一侧,将拣出的板条箱固定在一起,堆成稳定的混合高垛。***终由另一台IRB 660机器人将这些板条箱收集起来,装到推车上,直接运送到超市。

如今,ABB机器人每单能够处理300到400个板条箱。放在以前,这样的任务量需要30到40人才能完成。在过去的十年里,超市的顾客会要求像Heemskerk这样的食品加工企业把已经为每家店挑拣好的产品送货上门。有了ABB机器人系统,Heemskerk能够顺利地处理高要求的拣货任务。

——ChrisVleeschouwers

ABB消费品与服务机器人业务单元销售与市场部

ABB机器人的优势

ABB机器人的应用减少了新鲜食品在供应链环节流转所花费的时间,为生鲜食品行业创造了更加可持续的解决方案。

高度灵活性使现行系统可以处理原先两倍甚至三倍体积的货物,且不需要进行任何设置的更改。

此解决方案的模块化和标准化设计提高了机器人区域的可扩展性。

新闻中心