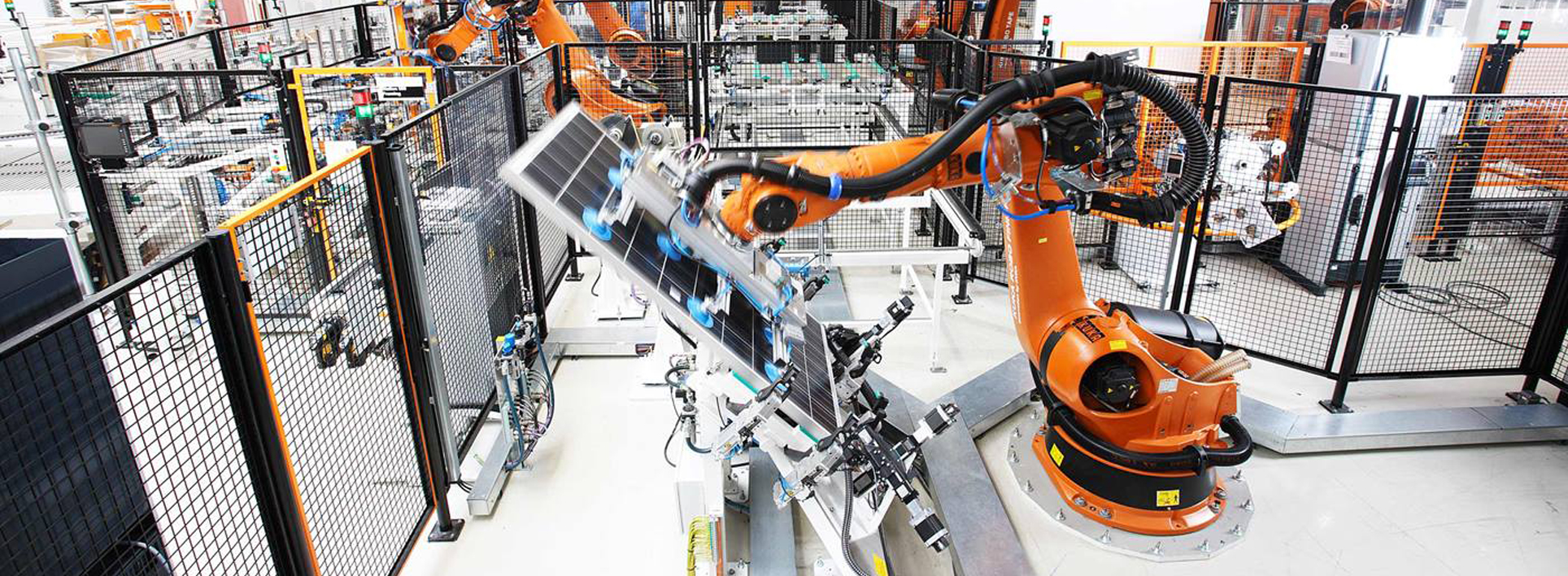

库卡焊接机器人的发展历程

自从世界上台工业机器人UMMATE于1959年在美国诞生以来,机器人的应用和技术发展经历了三个阶段:

代是示教再现型机器人。这类机器人操作简单,不具备外界信息的反馈能力,难以适应工作环境的变化,在现代化工业生产中的应用受到很大限制。

第二代是具有感知能力的机器人。这类机器人对外界环境有一定的感知能力,具备如听觉、视觉、触觉等功能,工作时借助传感器获得的信息,灵活调整工作状态,保证在适应环境的情况下完成工作。

第三代是智能型机器人。这类机器人不但具有感觉能力,而且具有独立判断、行动、记忆、推理和决策的能力,能适应外部对象、环境协调地工作,能完成更加复杂的动作,还具备故障自我诊断及修复能力。

焊接机器人就是在焊接生产领域代替焊工从事焊接任务的工业机器人。早期的焊接机器人缺乏“柔性”,焊接路径和焊接参数须根据实际作业条件预先设置,工作时存在明显的缺点。随着计算机控制技术、人工智能技术以及网络控制技术的发展,焊接机器人也由单一的单机示教再现型向以智能化为核心的多传感、智能化的柔性加工单元(系统)方向发展。

库卡焊接机器人控制系统

球罐焊接机器人的微机控制系统硬件主要由S7-200型PLC微机控制器与各传感器、电机的接口电路组成。

采用S7-200控制器模块有:CPU模块、I/O模块、与D/A模块,CPU模块能实现复杂的实时控制功能,其指令执行时间为,有各种算术逻辑运算指令及PWM运算等复杂指令,有中断响应、高速脉冲输出等功能,有大量的位存储器、计数器与定时器,及8K字节的EPROM等等;I/O模块采用晶体管端口,有光耦隔离, 输入、输出电压24V,触点开关频率4KHz;A/D与D/A模块的模数转换时间,分辨率12位,输入范围、输出范围。

机器人的主要输入输出接口

(1)I/O口

I/O输入口,包括焊接启、停、复位、焊接方式选择及焊车和焊***调整等16路开关量的输入,加之摆心光电传感器开关量输入,共用17路I/O输入点。

I/O输出口,三个步进电机的3个使能和3个方向输出,两个直流电机的2个使能和2个方向的输出4个电源、焊接、对中、故障指示灯的输出,共计14路I/O输出。

(2)A/D与D/A口

A/D输入口,5路摆幅、摆速、焊速、左滞时、右滞时A/D输入,1路中心位置传感器、前CCD焊车跟踪和后CDD焊***跟踪两路光电传感器,共计8路A/D输出。

D/A输出口,焊缝跟踪步进电机的调频的控制信号采用1路D/A输出,焊接的焊速数码显示的控制信号采用1路的D/A输出,共计使用两路D/A输出。

(3)HSC高速计数器

摆动步进电动机的摆幅检测使用HSC1高速计数器,通过检测步进电动机的步频,地实现摆幅制控制。

(4)PWM脉宽调制

两路直流电机的调速,通过PLC主机的Q0.0、Q0.1输出的PWM高速脉宽调制信号,控制直流电机驱动电路,将PLC模块输出的PWM脉冲信号变换成可调的直流电机驱动电压信号。

机器人技术是综合了计算机、控制论、机构学、信息和传感技术、人工智能、仿生学等多学科而形成的高新技术,当前对机器人技术的研究十分活跃。

从目前国内外研究现状来看,焊接机器人技术研究主要集中在焊缝跟踪技术、离线编程与路径规划技术、多机器人协调控制技术、专用弧焊电源技术、焊接机器人系统仿真技术、机器人用焊接工艺方法、遥控焊接技术等七个方面。下面将着重介绍移动式焊接机器人的焊缝跟踪系统。

移动式焊接机器人的DSP焊缝跟踪系统

移动式焊接机器人的DSP焊缝跟踪控制系统

在整个焊接过程中,焊接机器人要自动寻找焊缝,实施焊缝的自动跟踪和机器人位姿的自动调整。显然焊接机器人系统是一个复杂的实时多任务控制系统,系统选用TMS320LF2407作为整个控制系统的核心,运行速度快,具有强大的运算功能和丰富的外围资源,可以大大简化电路设计,提高系统的可靠性。另外,TMS320LF2407具有强大的数字信号处理能力和运算能力,便于各种先进的控制算法和跟踪算法在系统上的实现,提高了系统的智能化程度。整个焊接机器人的控制系统如图所示。

TMS320LF2407作为整个控制系统的核心,负责控制过程中信息的处理与运算。DSP应用系统接收控制面板输入的数据和激光焊缝跟踪传感器检测到的数据信息,确定焊接机器人在焊接过程中的控制参数和机器人位姿,通过焊缝跟踪算法确定控制参数对2个驱动轮进行调速,实现对焊缝的跟踪。同时根据控制面板输入的焊接参数,调节焊***摆动的速度、角度和幅值,协调整个焊接过程,同时也对焊缝跟踪过程中的故障进行处理。

控制系统选用GAL16V8(可编程逻辑阵列)负责综合底层控制逻辑以及时序的处理, 简化了外围电路设计,提高了系统的可靠性。在系统运行过程中,选用PIC芯片作控制盒的CPU,主要负责各种参数的设定以及焊接过程中各种实时状态信息的显示,比如焊接速度、小车的行走方式等。系统采用接口方式进行通信 并对传输信号进行屏蔽与隔离,降低了系统对噪声的敏感度。为了提高控制系统的可靠性,减少软件工作量,提高系统的响应速度,伺服驱动系统选用了专门的直流电机和步进电机驱动器。此外,在进行系统设计时,所有的输入和输出信号都进行了光电隔离,以提高系统的抗干扰能力,保证系统的安全,稳定的运行。

3.2移动式焊接机器人DSP焊缝跟踪的电机伺服驱动系统

跟踪伺服系统采用无刷直流电动机和专门设计的驱动器来可靠完成电机的伺服驱动,此系统可工作于速度控制和位置控制2种模式下,实现速度闭环和位置闭环控制,驱动伺服系统如图2所示。在机器人进行焊缝跟踪的过程中,DSP控制系统给出左右轮的速度码,送入直流电机驱动器实现对两轮速度进行控制。与电机轴相连的光电编码器产生2个相位差的准正弦信号FTA和FTB,用正弦信号的频率表示转速,2个信号的相位差表示电机的转向,通过将这2个信号反馈到驱动器实现转速的闭环控制。同时,由光电编码器产生的另一个信号FTF送入DSP系统,以判断电机的位置原点,实现位置的闭环控制。DSP系统将激光传感器传送的信息经过适当的运算后完成车体的位姿推算,根据跟踪算法获得焊缝跟踪的控制律,通过控制两驱动轮的差动调速实现焊缝的跟踪。

移动式焊接机器人焊缝跟踪控制算法

由于轮式焊接机器人和焊件之间是滚动接触,其线速度垂直于轮轴,因而存在非完整约束,系统具有不可积分性。因此焊缝的跟踪问题变得更加困难和复杂,所涉及的焊接机器人系统采用Lyapunov函数设计控制程序,实现对焊缝的跟踪。

小车的运动学模型如图3所示,其中数学描述为

其中,(x,y)为焊接机器人的位置,为其方位角;v,w,为其平动速度和角速度,是运动学模型的控制输入。将焊缝跟踪问题简化为具有位姿和速度v,w的目标跟踪问题。因此可得到移动机器人位姿误差为:

机器人在移动过程中约束方程的极坐标形式为:

其中,e为机器人与目标点的距离,为机器人主轴与目标方向的偏转角度。

轮式焊接机器人的运动模型属于非线性系统,因此方便使用Lyapunov构造控制律,选取函数F(x)为系统的控制Lyapunov函数,该函数必须满足正定、径向无界 、存在全局控制律3个条件,针对焊接机器人的运动学特性和焊接跟踪的要求,选取

则:

通过迭代可以获得移动式焊接机器人在下一个控制周期的平动速度和角速度v,w,运用公式运算,可得到直接控制变量左右轮的角速度:

新闻中心